Как создают оборудование для цифровых подстанций

С поезда меня встретил Дмитрий Афанасьев, заведующий отделом по связям с общественностью и рекламе в ИЦ Бреслер. Мы пешком дошли до офиса ИЦ Бреслер. Первое впечатление, которое сложилось, когда мы подходили ко входу в офис было примерно таким: «ого, какое большое здание, а у ИЦ Бреслер маленькое крылечко». Как выяснилось позже, оно было ошибочным. Это становится понятно сразу после того, как пройдя мимо охраны, попадаешь на второй этаж, где коридор с кабинетами направо и налево уходит далеко в глубь. Административная часть офиса во всех компаниях более-менее одинаковая: бухгалтерия сидит в своих кабинетах, менеджеры по продажам и пиарщики в опенспейсе. Я сразу обратил внимание на большой конференц-зал справа. За полупрозрачными стёклами я узнал силуэт Ивана Голикова, он руководитель направления МЭК 61850 в ИЦ Бреслер, и мы уже достаточно давно знакомы. Иван проводил для сотрудников компании семинар на тему МЭК 61850, в зале было человек 30-40, наверно. Мне показалось, что это очень здорово. Вообще внутрикорпоративные семинары — это полезная штука: очевидно, что во всём разобраться не всегда можно, а когда кто-то, разобравшись, готов рассказать об этом другим — это крайне полезно для развития компании. Позднее, я поговорил с Иваном, он сказал, что это уже не первая лекция по стандарту, которую он проводит в компании — их целый цикл.

Со второго этажа мы сразу отправились на четвёртый, где размещается производство и склад готовой продукции. Собственно, на этом этаже и совершаются чудеса: набор плат, металлоконструкий и проводов превращается в терминалы и шкафы РЗА. Здесь мы прошли по всей производственной цепочке за исключением, правда, монтажа компонентов на печатных платах — он производится в отдельном цеху.

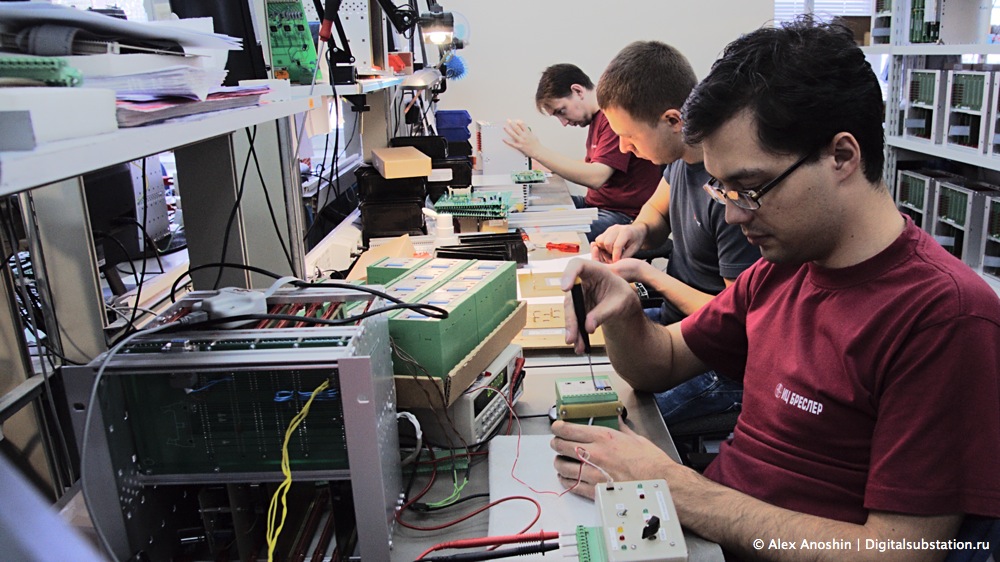

В левом крыле четвертого этажа осуществляется сборка терминалов релейной защиты: готовые платы с размещенными на них компонетами собираются на каркасах и устанавливаются в корпуса вместе с блоками питания, элементами управления и индикации, производится весь электромонтаж.

Здесь же осуществляется тестирование. Готовые терминалы помещают в «печки», где они стоят под нагрузкой при температуре 55 градусов в течение суток. Это позволяет выявить все скрытые дефекты, которые не были выявлены на ранних этапах. После «печки» все терминалы вновь проходят сквозную проверку работоспособности.

В правом крыле этого же этажа собираются шкафы релейной защиты. В подготовленные металлоконструкции устанавливаются уже готовые терминалы РЗА, производится весь электромонтаж в соответствии с рабочими проектами и в завершение — тестирование готового шкафа.

Как рассказал Дмитрий, шкафы покупают только Rittal. Был опыт взаимодействия с другими производителями, но качество подводило — в итоге решили не экономить и сделать ставку на качество. Наряду со стандартными шкафами РЗА для крупных объектов я заметил и съемные релейные отсеки ячеек КРУ-2008Н.

В своё время я делал интервью с одним из идеологов этого КРУ — Юрием Ивановичем Непомнящим — так что съёмный релейный отсек узнал сразу. Тогда эта идея мне показалась странной, однако увидев их наряду со шкафами РЗА для «больших» объектов смысл идеи стал яснее.

Готовые шкафы и релейные отсеки отправляются на участок упаковки, где они помещаются в упаковку в соответствии с требованиями ГОСТ. Здесь Дмитрий рассказал про один случай, когда автомобиль с готовой продукцией попал в аварию, перевернулся и лег на крышу.

Все шкафы вернули на завод для проведения проверок. Когда всю упаковку вскрыли обнаружили, что только у одного шкафа лопнуло стекло. При сквозной проверке никаких неисправностей в части работоспособности не обнаружили.

Часть четвертого этажа занимает отдел разработки программного обеспечения для автоматизации подстанций. Продукты «Бреслер МиКРА» и АСУ Энергообъекта родом отсюда. Как оказалось позднее, это лишь малая часть разработчиков компании.

С четвёртого этажа мы спустились в святая-святых ИЦ Бреслер — в отдел разработок, занимающий почти весь третий этаж. Разработчики сидят в огромном опенспейсе.

На расписанных колоннах по центру висят разные абстрактные изображения. Их историю я не уточнил, но почти уверен, что обстановка здесь создавалась для того, чтобы творить, и, по-моему, она к этому действительно располагает.

Почти у каждого сотрудника рядом со столом стоит терминал релейной защиты, а то ещё и не один. В дополнение к терминалу у некоторых стоят испытательные установки, осциллографы и ещё какое-нибудь оборудование — чего только нет. Как мне сказал Дмитрий, стоимость рабочего места разработчика может превышать миллион рублей, а то и больше…

Разработчики очень молодые — и это отдельная гордость ИЦ Бреслер, о которой мне позднее рассказал технический директор компании Владимир Сергеевич Шевелёв. В разработках принимают участие множество студентов, но даже постоянно работающие в компании разработчики весьма молоды. Это навело меня на мысль, что, конечно, ИЦ Бреслер мы ещё во всей красе не видели: лет через 5 – 10 молодёжи станет тесно в пределах традиционных защит, которые они на тот момент уже все освоят в совершенстве, вот тогда будет совсем интересно.

ИЦ Бреслер, безусловно, можно отнести к пионерам в части разработки оборудования и решений для цифровых подстанций, и я уверен, что во многом обусловлено именно наличием большого количества молодых разработчиков. При этом мне показалось, что внедрение различных инноваций здесь делается очень взвешенно и обдуманно: в ИЦ Бреслер понимают для чего внедряется та или иная технология, какой от неё будет эффект.

Мы прошли по опенспейсу туда и обратно, я был действительно поражен масштабами: по 10 блоков в каждую сторону от коридора, в каждом блоке рабочие места человек для 5-6. Очень много разработчиков.

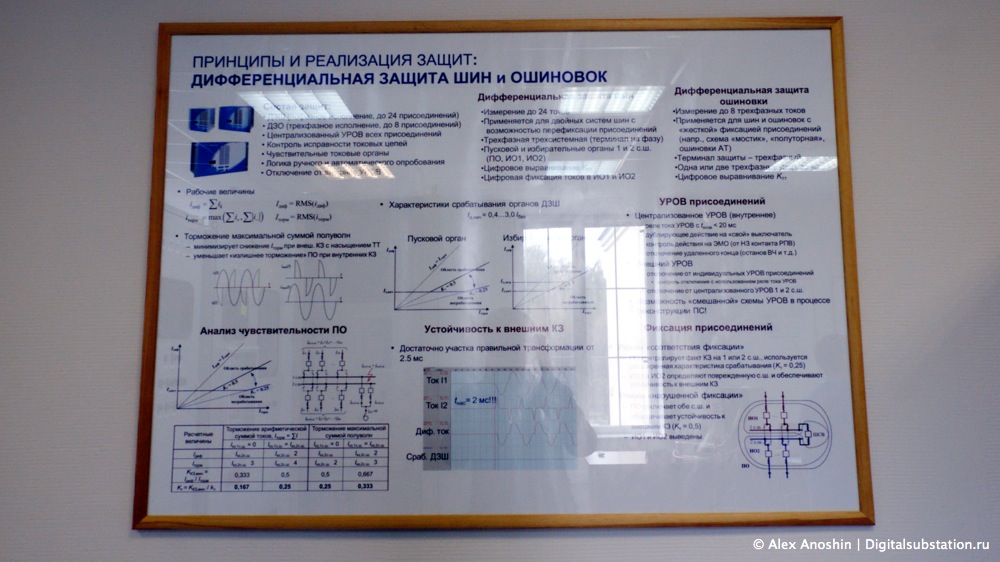

С третьего этажа мы снова спустились на второй, где помимо всего прочего располагается учебный центр Бреслер. По сравнению с тем, сколько места занимают разработчики, он имеет достаточно скромные размеры, тем не менее, оборудован всем необходимым: досками, проекторами, терминалами и шкафами защит, разумеется.

Я был несколько удивлён, когда увидел на информационных стендах, размещенных на стенах, описание различных принципов релейной защиты: дистанционной, дифференциальной, максимальной токовой даже. Мне на это сказали, что при обучении современной технике нередко приходится начинать с самых азов, которые обычно уже основательно подзабылись. Недавно учебный центр Бреслер получил лицензию на осуществление образовательной деятельности, так что сотрудники энергокомпаний могут проходить там курсы повышения квалификации, получая при этом все необходимые документы. Нельзя сказать, что это что-то уникальное, скорее, это необходимое условие работы современной компании-производителя релейной защиты.

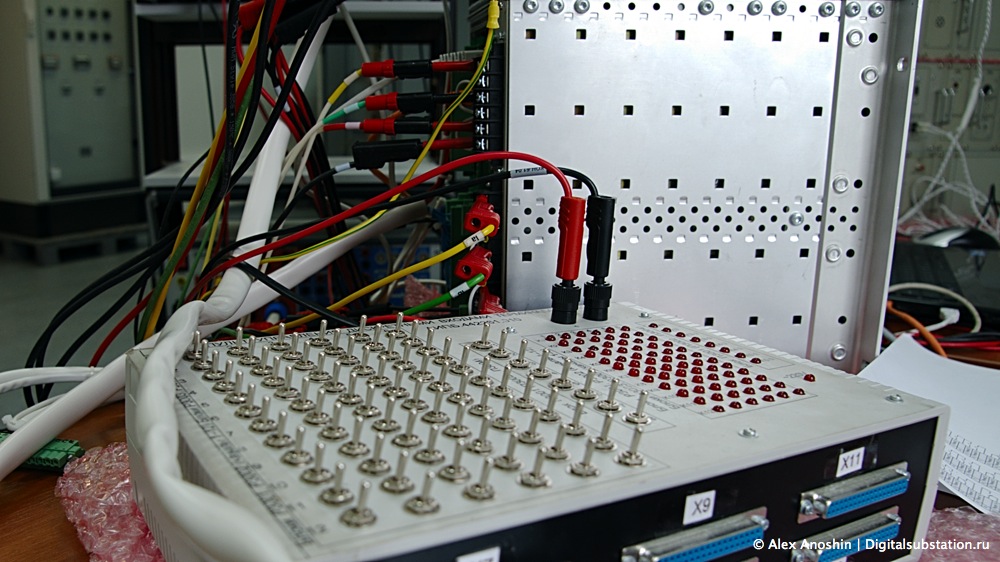

Из учебного центра мы пошли на первый этаж, где располагается линия по монтажу печатных плат. Эта линия была запущена в компании около 2,5 лет назад, раньше монтаж делали по заказу в других организациях. Мелкие компоненты на схемы «набивает» автомат. Платы подаются в машину автоматически, все компоненты — из рулонов. Далее плата «переезжает» в автомат для пайки.

Близко подойти к этому оборудованию нельзя — на полу жёлтая линия, за которую «простым смертным» заходить не положено, что и понятно: микросхемы дело тонкое: лишняя пылинка — повышение вероятности отказа. После автоматической пайки располагается линия установки и пайки больших корпусных компонентов.

Они традиционно устанавливаются специалистами вручную. После того, как все компоненты установлены и припаяны на автоматической линии, платы отправляются на отмывку — в автомат, похожий на большую посудомоечную машину. Далее — термоциклирование и выходной контроль.

Контроль качества продукции в ИЦ Бреслер, кстати, очень жесткий и делается на каждом этапе производства. Компоненты закупаются только у официальных поставщиков и делается полный сквозной входной контроль. После монтажа печатных плат производится сплошная проверка их работоспособности. На следующем этапе проверяется собранный терминал релейной защиты. В конце концов проверяется готовый шкаф. Для того, чтобы выявлять контрафактые компоненты в ИЦ Бреслер также принята процедура изготовления сначала нескольких образцов на базе новой партии компонентов. Изготовленные образцы проверяют «с пристрастием» и только после того, как убеждаются в качестве полученной продукции на базе этих компонентов запускают серию. Такой подход позволяет свести к минимуму количество брака в продукции, а даже если какие-то проблемы случаются, то в ИЦ Бреслер их не стесняются признавать. Как мне рассказал Владимир Сергеевич, ИЦ Бреслер был одним из первых коммерческих производителей РЗА, кто ввёл практику рассылки информационных писем о потенциальных неисправностях в оборудовании. Если в одном из устройств партии выявляют неисправность, то заказчикам, получившим устройства из той же партии отправляется информационной письмо и предлагается за счёт производителя произвести замену «рискованных» блоков. Такие ситуации, впрочем, благодаря поставленной системе контроля качества, случаются достаточно редко.

Из цеха по монтажу печатных плат мы с Дмитрием прямиком отправились к Владимиру Сергеевичу Шевелёву, который рассказал мне о прошлом, настоящем и будущем компании, об успехах и надеждах, а ещё он рассказал о своём любимом виде спорта и о том почему не любит фотографироваться. Это было насыщенное интервью, которое мы опубликуем в ближайшее время.

По меркам рынка электротехнического оборудования ИЦ Бреслер ещё совсем молодая компания, но, думаю, никто не поспорит с тем, что она уже вполне серьезно заявила о себе. После этой поездки у меня появилась уверенность в том, что к ним стоит присмотреться по-пристальнее: думаю, мы увидим ещё много всего интересного в их исполнении.

Очень интересный репортаж. Спасибо.

Вопрос относительно оборудования Цифровых подстанций. А что “Бреслер” производит по стандарту IEC61850?

На данный момент предприятие производит терминалы «ТОР 300», в которых реализована поддержка стандарта МЭК 61850 в части 8-1 и 9-2. Наши шкафы РЗиА собираются на основе данных терминалов.

На последних профильных выставках «ИЦ «Бреслер» представлял модель цифровой подстанции по МЭК 61850. Узнать о ней более подробно вы можете из репортажа http://digitalsubstation.com/2013/05/16/relavexpo/ .